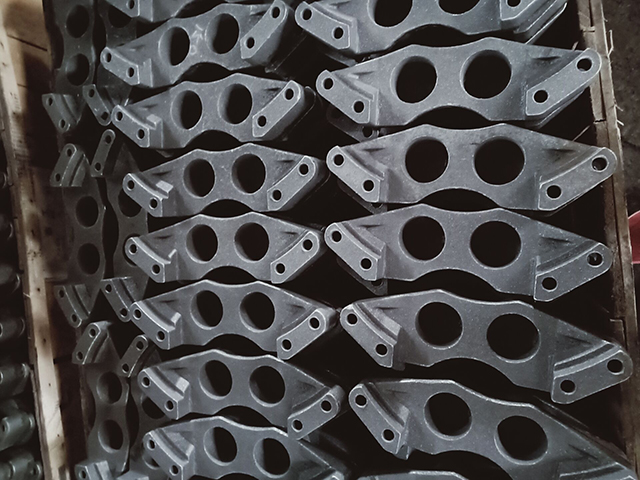

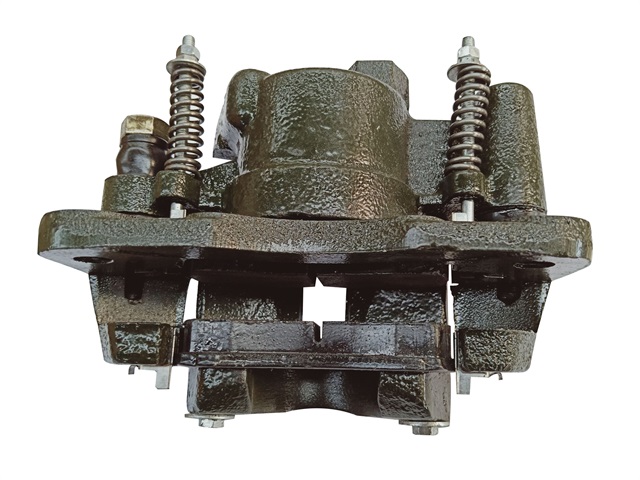

作为一个江苏球墨铸铁件厂家,今天小编就来和大家聊一聊球墨铸铁件的工艺吧。

球墨铸铁铁液浇入型腔后,凝固特性比较复杂,主要特征是:①凝固温度范围宽,以糊 状凝固方式凝固,凝固与结晶不是从表面开始,而是在整个截面上几乎同时形核与生长,形成液、固相同时存在的糊状混合物,很难使铸件实现顺序凝固。②共晶转变过程中石墨的析出导致体积膨胀。③内部液体未凝固前,表面不结壳,其形成坚硬外壳的时间远大于灰铸铁件;凝固过程中,铸件外部一直是一层软壳,石墨化膨胀时,膨胀力直接传至铸型,使铸型发生型壁运动,常使型壁外移导致铸件产生缩松。④球墨铸铁较灰铸铁奥氏体含碳量高,共晶凝固时析出的石墨量较少,在碳当量、冷却速度相同的情况下,共晶凝固时的体积收缩会略大于灰铸铁。

由于高端装备所用球墨铸铁件要求非常严格,所以,球墨铸铁件的铸造工艺技术也很复 杂。从理论上说[1],含碳量3.6%的球墨铸铁铁水,1360℃浇注,一般情况下铁液温度每下降100℃,体积收缩1.5%,到共晶温度1150℃,该铁液的液态收缩约3.15%,凝固收缩约 3.3%,合计总收缩6.45%。在共晶温度附近,奥氏体的密度约为7.3g/cm3,石墨的密度约为2.15g/cm3。铸件凝固过程中,石墨的析出会导致系统的体积膨胀,每析出1%的石墨会发生3.4%的体积膨胀量,只需要6.45÷3.4=1.9%的石墨析出就会产生6.45%的体积膨胀量,足 够弥补收缩量;实际析出的石墨量不止1.9%,总的膨胀大于收缩,只要石墨析出膨胀量能 够完全用于弥补收缩,则工艺设计就不需要补缩冒口。

然而,实际情况并非如此简单。本文通过生产实例说明,球墨铸铁件无冒口铸造工艺并没有固定的前提条件,不同的生产条件和铸件,即使铸件模数等满足无冒口铸造的条件,无冒口铸造工艺也不一定能够成功,反之,即使铸件模数等不满足无冒口铸造的条件,可能无冒口铸造却是达到铸件质量要求的较好工艺。不同铸件和不同的生产条件,应该量体裁衣,一件一艺。

如果您想要了解更多关于江苏球墨铸铁件的信息,欢迎随时与我们联系。